Наши условия сотрудничества

- Работаем только с юридическими лицами.

- Работаем с НДС. Полная прозрачность сделок и учет всех налогов. Предоставляем все закрывающие документы.

- Открыты спецсчета. Полная прозрачность финансовых операций.

- Только серийное производство. Мы принимаем в работу детали только на регулярное производство, строго соблюдая сроки.

- Проверка ОТК. Каждое изделие проходит строгий контроль качества.

Изготовление проточных частей и крыльчаток требует высокой точности и соблюдения строгих технических стандартов. Эти детали используются в насосах, турбинах и гидравлических системах, где от их качества зависит эффективность и долговечность оборудования. В этой статье разберем ключевые этапы производства, применяемые материалы и технологии, а также особенности работы с чертежами.

Технологии изготовления проточных частей и крыльчаток

Производство этих деталей включает несколько этапов, каждый из которых влияет на конечное качество изделия. Основные методы обработки:

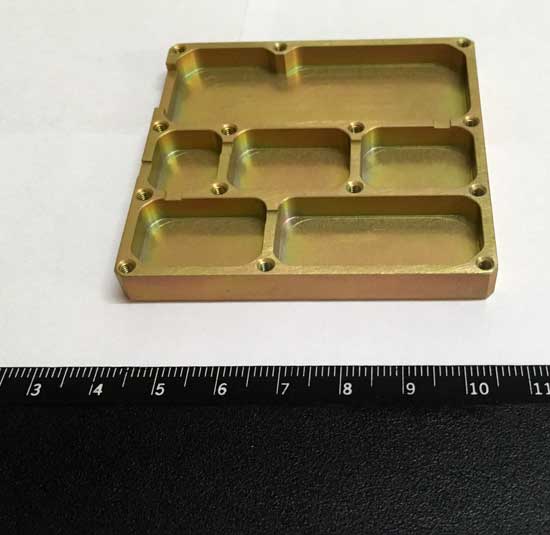

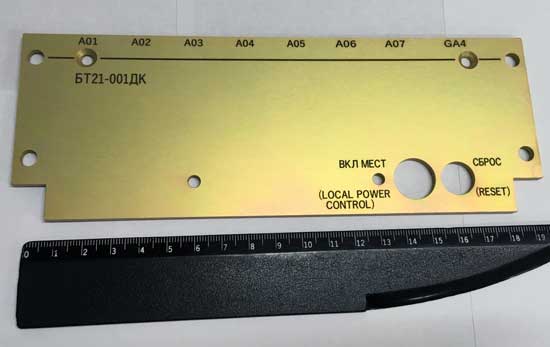

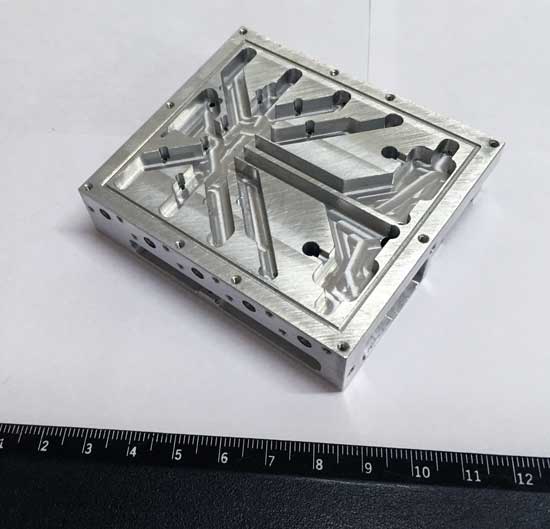

- ✅ Фрезерование на станках с ЧПУ – позволяет создавать сложные геометрические формы с высокой точностью.

- ✅ Токарная обработка – используется для чистовой доводки поверхностей и создания точных отверстий.

- ✅ Литье – применяется для массового производства, но требует последующей механической обработки.

- ✅ Электроэрозионная обработка (ЭЭО) – используется для работы с твердыми сплавами и создания сложных контуров.

Выбор материала для проточных частей и крыльчаток

Материал подбирается исходя из условий эксплуатации детали. Наиболее распространенные варианты:

| Материал | Преимущества | Область применения |

|---|---|---|

| Нержавеющая сталь (AISI 304, 316) | Коррозионная стойкость, прочность | Химическая промышленность, пищевое оборудование |

| Латунь, бронза | Устойчивость к кавитации, хорошая обрабатываемость | Морские системы, насосы для воды |

| Титан | Высокая прочность при малом весе | Авиация, космическая техника |

| Алюминиевые сплавы | Легкость, хорошая теплопроводность | Автомобильные системы охлаждения |

Особенности проектирования и работы с чертежами

При изготовлении проточных частей и крыльчаток точность чертежей критически важна. Основные требования:

- ✅ Полные габаритные и присоединительные размеры

- ✅ Указание допусков и шероховатостей

- ✅ Описание материала и термообработки

- ✅ Спецификация уплотнений и посадок

Типичные ошибки при заказе и как их избежать

Многие клиенты сталкиваются с проблемами из-за недостаточной проработки технического задания. Самые распространенные ошибки:

- Неточные чертежи без указания критических размеров

- Неучет рабочих нагрузок и среды эксплуатации при выборе материала

- Пренебрежение балансировкой крыльчаток

- Недостаточная чистота обработки поверхностей

Профессиональный подход к изготовлению проточных частей и крыльчаток включает обязательную проверку геометрии, испытания на герметичность и балансировку вращающихся элементов.

Контроль качества готовых изделий

Каждая деталь проходит несколько этапов проверки:

- ✅ Измерение критических размеров координатно-измерительными машинами (КИМ)

- ✅ Контроль шероховатости поверхности

- ✅ Гидравлические испытания под давлением

- ✅ Динамическая балансировка крыльчаток

- ✅ Проверка на соответствие чертежам

Современное оборудование с ЧПУ позволяет добиться точности до 0,01 мм, что особенно важно для деталей, работающих в высоконагруженных системах.

Вопросы наших клиентов

Какие материалы используются для изготовления проточных частей и крыльчаток?

- Нержавеющая сталь — устойчива к коррозии и высоким нагрузкам, подходит для агрессивных сред.

- Титан — легкий и прочный, применяется в авиации и химической промышленности.

- Алюминий — используется в легких конструкциях с умеренными нагрузками.

Мы подбираем оптимальный материал, исходя из требований заказчика и специфики работы детали.Какие технологии ЧПУ применяются при изготовлении крыльчаток?

- 3D-моделирование и проектирование.

- Черновая и чистовая обработка заготовки.

- Финишная шлифовка и полировка.

Наш парк станков гарантирует минимальные допуски и идеальную балансировку, что критично для долговечности и эффективности крыльчатки.